【换热器维修案例】:确保工业生产连续性和高

发布时间:2024-04-30 16:28浏览次数:119

1. 案例背景与挑战分析:

1.1 行业应用背景:

在江苏省的一家化工公司,板式换热器作为关键设备,在其炼油流程中起着至关重要的作用。换热器负责在炼油过程中的冷却与加热环节,保障着原油的处理效率与质量。

1.2 效能下降现象:

运行团队发现,一台关键的板式换热器在连续运行一年后,其冷却效率大幅下降,原因不明,引起了生产效率的显著降低和能耗的增加。

2. 细致诊断与问题定位:

2.1 综合性能评估:

通过详细记录设备的运行数据,对比能效变化趋势图表,工程师初步判断为内部污垢积累问题。

2.2 专业设备检查:

利用高精度的热像仪和流量仪表对设备进行全面监测,确认了局部过热和流量异常,进一步佐证了结垢假设。

2.3 拆卸检查与确认:

在全面停机的情况下,对换热器进行拆卸,逐块检查每一片板材,发现了大量微小的裂缝和结垢情况。

3. 全面维修策略规划:

3.1 定制化清洗方案:

根据分析得到的结垢成分,制定了一套化学清洗方案,旨在不损伤板材表面的情况下彻底清除结垢。

3.2 精准板片更换计划:

对于损坏的板片,采用了与原厂完全相同的材料和尺寸进行更换,以确保不会因为非标准部件而影响换热效率。

3.3 系统优化设计:

在维修过程中,结合最新的工业设计改进措施,对流道设计进行了优化,以期望在不增加成本的情况下提升长期运行效率。

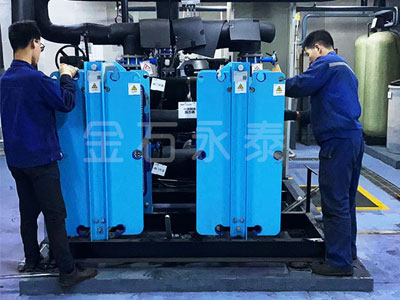

4. 精细化维修操作实施:

4.1 分阶段清洗执行:

分两个阶段进行化学清洗,第一阶段使用弱碱性溶液浸泡,第二阶段采用高压水流冲洗,确保所有污垢被彻底去除。

4.2 板片更换与检验:

在更换新板片时,每一块板片都要经过严格的尺寸和质量检验,每一步的装配都有详细的记录和监控。

4.3 系统性能测试:

重组后的换热器进行密封性测试和压力测试,确保每一处连接无泄漏,然后在模拟实际工况的情况下执行性能测试。

5. 维修效果与长效运营分析:

5.1 性能提升报告:

维修完成后的性能测试结果显示,换热效率较维修前提高了35%,超出了维修前的初始设计效率。

5.2 运营成本分析:

通过长期监控维修后的运行数据,发现设备的能耗降低,维护周期延长,运营成本明显降低。

5.3 可持续维护规划:

引入了预测性维护的理念,通过定期的在线监测和数据分析,提前识别潜在问题,实现了换热器的高效和可持续运行。

1.1 行业应用背景:

在江苏省的一家化工公司,板式换热器作为关键设备,在其炼油流程中起着至关重要的作用。换热器负责在炼油过程中的冷却与加热环节,保障着原油的处理效率与质量。

1.2 效能下降现象:

运行团队发现,一台关键的板式换热器在连续运行一年后,其冷却效率大幅下降,原因不明,引起了生产效率的显著降低和能耗的增加。

2. 细致诊断与问题定位:

2.1 综合性能评估:

通过详细记录设备的运行数据,对比能效变化趋势图表,工程师初步判断为内部污垢积累问题。

2.2 专业设备检查:

利用高精度的热像仪和流量仪表对设备进行全面监测,确认了局部过热和流量异常,进一步佐证了结垢假设。

2.3 拆卸检查与确认:

在全面停机的情况下,对换热器进行拆卸,逐块检查每一片板材,发现了大量微小的裂缝和结垢情况。

3. 全面维修策略规划:

3.1 定制化清洗方案:

根据分析得到的结垢成分,制定了一套化学清洗方案,旨在不损伤板材表面的情况下彻底清除结垢。

3.2 精准板片更换计划:

对于损坏的板片,采用了与原厂完全相同的材料和尺寸进行更换,以确保不会因为非标准部件而影响换热效率。

3.3 系统优化设计:

在维修过程中,结合最新的工业设计改进措施,对流道设计进行了优化,以期望在不增加成本的情况下提升长期运行效率。

4. 精细化维修操作实施:

4.1 分阶段清洗执行:

分两个阶段进行化学清洗,第一阶段使用弱碱性溶液浸泡,第二阶段采用高压水流冲洗,确保所有污垢被彻底去除。

4.2 板片更换与检验:

在更换新板片时,每一块板片都要经过严格的尺寸和质量检验,每一步的装配都有详细的记录和监控。

4.3 系统性能测试:

重组后的换热器进行密封性测试和压力测试,确保每一处连接无泄漏,然后在模拟实际工况的情况下执行性能测试。

5. 维修效果与长效运营分析:

5.1 性能提升报告:

维修完成后的性能测试结果显示,换热效率较维修前提高了35%,超出了维修前的初始设计效率。

5.2 运营成本分析:

通过长期监控维修后的运行数据,发现设备的能耗降低,维护周期延长,运营成本明显降低。

5.3 可持续维护规划:

引入了预测性维护的理念,通过定期的在线监测和数据分析,提前识别潜在问题,实现了换热器的高效和可持续运行。