一、板片结构与热传导

1.1、 板片结构

板式换热器的板片通常由高导热性金属(如不锈钢、铜或钛等)制成。板片的结构设计是复杂而精密的,通常包括以下几个关键方面:

材质选择:选择合适的金属材料,考虑到介质的腐蚀性和温度要求。例如,在腐蚀性介质中,不锈钢是一个常用的选择,而在高温环境下,钛合金可能更合适。

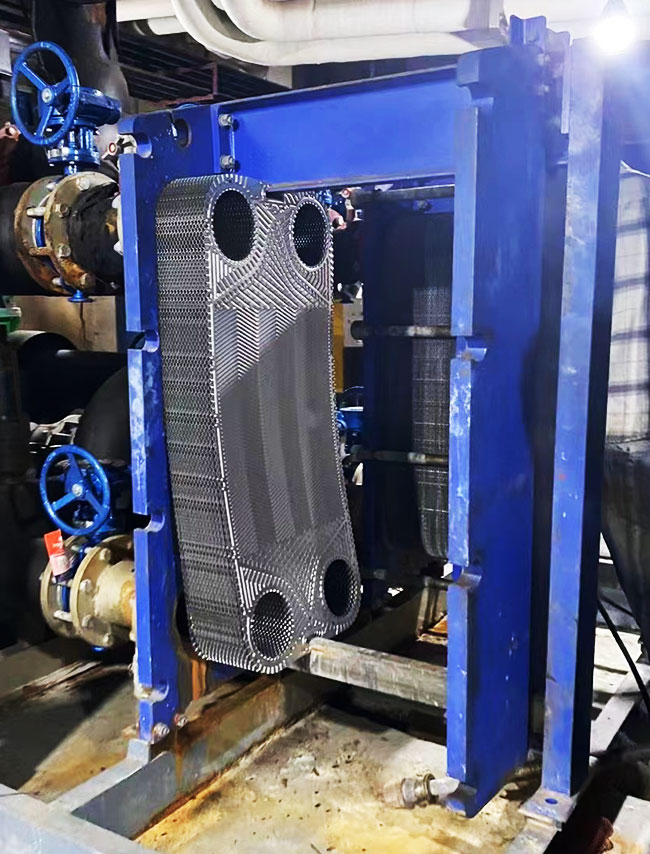

波纹结构:板片的表面通常设计成波纹状,这种设计可以增加热传导面积,提高换热效率。波纹的深度和宽度会影响介质在板片间的流动和热传导。

间隙设计:板片之间的间隙通常非常小,确保介质在板片间的停留时间足够长,提高热交换效率。间隙的大小需要根据介质的性质、流速和温度来合理设计。

1.2、热传导

热传导是板式换热器中热量传递的基本方式,关键点如下:

导热性能:选用高导热性的金属材料是确保热传导效率的关键。这确保了热能可以快速、均匀地在板片间传递。

热传导计算:在板式换热器的设计中,热传导率是一个关键的参数。工程师需要计算板片的热传导率,以确保在给定的条件下,换热器可以提供所需的热量传递。

热传导表面积:板片的表面积直接影响到热传导的总量。通过设计波纹结构,可以增加有效的传热表面积,提高热传导效率。

二、换热器设计与优化

2.1、介质特性考虑

热传导率与比热容:不同介质的热传导率和比热容不同,这些参数直接影响到板片之间的热传导速率。在设计中,必须精确了解介质的这些特性。

粘度与密度:介质的粘度和密度影响流体在板片间的流动,高粘度介质可能需要更大的间隙以确保流体的顺利流动。

2.2、板片结构与间隙设计

波纹结构:通过设计板片的波纹结构,可以增加传热表面积,提高热传导效率。波纹的深度和间距需根据介质性质和流速进行优化。

间隙设计:板片间的间隙决定了流体的停留时间,影响热交换效率。间隙过小可能导致阻塞,而间隙过大则可能影响传热效果,需要进行合理设计和优化。

2.3、流体动力学分析

雷诺数考虑:了解介质在板片间的雷诺数,帮助确定流体状态(层流或湍流),从而优化板片结构以适应不同的流动状态。

流速分布分析:精确分析流速分布,确保介质在板片间的流动均匀,避免局部过快或过慢的流动。

2.4、热传导计算与仿真

热传导计算:使用传热学原理,计算板片间的热传导速率,以确保所设计的结构在实际工作中可以提供足够的热传导。

数值仿真:利用计算流体力学(CFD)软件进行数值仿真,模拟介质在板片间的流动,优化结构设计,确保热交换效果最优。

2.5、材料选择

耐腐蚀性和导热性:选择耐腐蚀性强且导热性好的金属材料,如不锈钢、铜或钛等,以适应不同介质的要求。

结构强度:考虑板片的结构强度,尤其在高温高压下,确保板片不会变形或破裂,影响使用寿命。

三、流体动力学和介质流动

3.1、雷诺数

雷诺数描述了流体内部的湍流和层流特性。当雷诺数小于2000时,流体处于层流状态,而当雷诺数大于4000时,流体则进入湍流状态。在板式换热器的设计中,了解介质的雷诺数可以帮助预测流体的动力学行为。

流速分布:在板片间,流体的流速通常是不均匀的,这受到板片结构的影响。了解介质的流速分布,特别是在入口和出口的流速差异,有助于优化板片的设计以实现更均匀的流速分布。

3.2、介质流动行为:

入口流速分布:流体在进入板式换热器时,通常具有特定的入口速度和流向。这个分布需要与板片的布局相匹配,以确保在初始阶段就实现了良好的热交换。

压降与流速关系:流体在板片间流动时,会产生压降,即流体通过板片时的压力损失。了解介质的压降与流速之间的关系,可以帮助设计工程师确定最佳的板片布局,以在限定的压降范围内实现最高的热传导效率。

湍流与层流转换:在某些情况下,流体可能会在板片间发生湍流与层流的转换。这种转换会影响热传导方式和换热效果。工程师需要了解在不同条件下流体的转换行为,以优化板片结构以适应这种变化。