精密工程:换热机组的设计、组装与调试

发布时间:2023-10-10 10:42浏览次数:

换热机组是工业生产中常见的关键设备之一,用于调节温度、压力和流体性质。为了确保换热机组能够正常运行,其设计、组装和调试过程至关重要。

一、设计阶段

1. 确定性能需求

目的: 在设计阶段,首要任务是明确性能需求。这包括温度、压力、流量、处理的流体性质等方面的要求。确切地了解性能需求是设计的基础。

步骤:

与客户和利益相关者沟通,详细了解他们的需求和期望。

分析工业过程,确定所需的换热机组参数,如传热面积、传热系数和流体速度。

考虑可能的负载变化,以确保机组在不同工况下仍能够满足性能要求。

2. 材料选择

目的: 材料选择是设计阶段的关键因素,因为它直接影响到机组的性能、耐久性和可维护性。

步骤:

仔细选择与所处理流体相兼容的材料,以防止腐蚀或化学反应。

考虑操作温度范围,选择能够承受高温的材料。

考虑机组的机械强度,以确保它能够承受内部和外部压力。

3. 热交换器设计

目的: 热交换器是换热机组的核心组件,因此设计阶段需要仔细考虑传热面积、板片间距和流体通道设计。

步骤:

确定所需的传热面积,以满足性能需求。

设计板片的排列方式,以确保最大化传热效率。

确保流体通道的设计能够实现均匀的流动,避免死角和阻塞。

4. 控制系统设计

目的: 控制系统设计是确保机组稳定运行的关键,它包括温度控制、流量控制和安全系统。

步骤:

选择适当的传感器,以实时监测温度、压力和流量。

配置控制器,确保它能够根据传感器的反馈调整操作参数,以维持所需的性能。

设计安全系统,包括紧急停机和压力释放装置,以确保设备在异常情况下能够安全停机。

5. 性能模拟和优化

目的: 在开始实际制造之前,进行性能模拟和优化是关键,它可以帮助确定设计的合理性并提前发现问题。

步骤:

使用计算流体力学(CFD)工具模拟流体流动和传热,以评估设计的有效性。

通过模拟不同工况和负载变化,优化机组的设计,以确保在各种情况下都能够满足性能要求。

在设计阶段,细致入微的考虑和精确的计划对于确保换热机组的成功运行至关重要。任何设计阶段的遗漏或错误可能会在后续的组装和调试阶段引发问题,因此工程师必须对每一个细节都保持高度警惕。

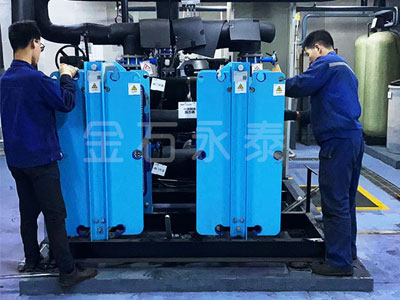

二、组装阶段

1. 材料准备

在组装前,必须确保所有材料、部件和设备都准备就绪。这包括板片、密封垫片、夹紧装置、阀门、泵和管道等。

2. 热交换器组装

开始组装热交换器部分,确保板片正确安装,并且紧固螺栓或夹紧装置以保持板片的紧密连接。密封垫片必须正确安装以确保密封性能。

3. 控制系统安装

安装控制系统的各个组件,包括温度传感器、阀门和自动控制器。确保连接正确,并进行电气连接。

4. 泵和管道连接

将泵和管道连接到热交换器,确保流体能够顺畅流动。所有连接必须紧固,并进行泄漏测试。

三、调试阶段

1. 压力测试

目的: 压力测试的主要目的是确保换热机组能够承受额定压力,没有泄漏,从而确保设备的安全性。

步骤:

初次测试: 首先,将设备与所需的介质(通常是水或氮气)连接,然后逐渐增加内部压力,直到达到额定压力。同时,监测所有关键连接和接口,确保没有泄漏。

保压测试: 保持一段时间(通常为数小时)以确保系统稳定。在此期间,继续检查泄漏情况。

释放压力: 在测试结束后,缓慢释放压力,确保系统没有异常。

2. 温度控制测试

目的: 温度控制测试用于验证温度控制系统的性能,确保它能够准确地维持所需的温度范围。

步骤:

设定温度: 设置温度控制系统的设定值,即所需的目标温度。

监测温度变化: 启动机组并监测温度变化。系统应该迅速达到设定温度,并且在一段时间内稳定在此温度。

设定变化测试: 改变设定温度值,然后再次监测系统的响应。确保系统能够快速适应新的设定值。

3. 流量测试

目的: 流量测试旨在验证泵和管道系统能够提供所需的流量,并确保流体在热交换器中均匀流动。

步骤:

设定流量: 设置所需的流量值,通常通过调整泵的速度或阀门的开度来实现。

监测流量: 使用流量计监测实际流量,确保它与所需值一致。

流动均匀性: 观察流体在热交换器中的流动情况。确保没有死角或阻塞,以确保热交换效率。

4. 效率测试

目的: 效率测试用于评估换热机组的性能,通常通过测量热交换器的传热效率来实现。

步骤:

热交换效率测试: 测量进出口流体的温度差和流量,计算传热效率。与设计值进行比较,确保性能符合要求。

调整: 如果效率不符合要求,可能需要调整参数,如流速、温度或压力,以改善性能。

记录和文档: 记录所有测试结果,包括压力、温度、流量和效率数据。这些记录将在日后的维护和追溯中非常有用。

5. 安全性测试

目的: 安全性测试旨在确保设备在各种情况下都能够安全运行。

步骤:

紧急停机测试: 测试紧急停机装置,确保设备可以在危险情况下迅速停止运行。

安全阀检查: 确保安全阀正常运行,并能够在需要时释放压力,以防止设备过压。

紧急情况模拟: 模拟各种紧急情况,如电源故障或冷却液泄漏,以确保设备能够应对并采取适当的措施。

以上是调试阶段的关键步骤,每一步都需要小心谨慎地执行,确保设备在实际运行中表现出卓越的性能、安全性和可靠性。

一、设计阶段

1. 确定性能需求

目的: 在设计阶段,首要任务是明确性能需求。这包括温度、压力、流量、处理的流体性质等方面的要求。确切地了解性能需求是设计的基础。

步骤:

与客户和利益相关者沟通,详细了解他们的需求和期望。

分析工业过程,确定所需的换热机组参数,如传热面积、传热系数和流体速度。

考虑可能的负载变化,以确保机组在不同工况下仍能够满足性能要求。

2. 材料选择

目的: 材料选择是设计阶段的关键因素,因为它直接影响到机组的性能、耐久性和可维护性。

步骤:

仔细选择与所处理流体相兼容的材料,以防止腐蚀或化学反应。

考虑操作温度范围,选择能够承受高温的材料。

考虑机组的机械强度,以确保它能够承受内部和外部压力。

3. 热交换器设计

目的: 热交换器是换热机组的核心组件,因此设计阶段需要仔细考虑传热面积、板片间距和流体通道设计。

步骤:

确定所需的传热面积,以满足性能需求。

设计板片的排列方式,以确保最大化传热效率。

确保流体通道的设计能够实现均匀的流动,避免死角和阻塞。

4. 控制系统设计

目的: 控制系统设计是确保机组稳定运行的关键,它包括温度控制、流量控制和安全系统。

步骤:

选择适当的传感器,以实时监测温度、压力和流量。

配置控制器,确保它能够根据传感器的反馈调整操作参数,以维持所需的性能。

设计安全系统,包括紧急停机和压力释放装置,以确保设备在异常情况下能够安全停机。

5. 性能模拟和优化

目的: 在开始实际制造之前,进行性能模拟和优化是关键,它可以帮助确定设计的合理性并提前发现问题。

步骤:

使用计算流体力学(CFD)工具模拟流体流动和传热,以评估设计的有效性。

通过模拟不同工况和负载变化,优化机组的设计,以确保在各种情况下都能够满足性能要求。

在设计阶段,细致入微的考虑和精确的计划对于确保换热机组的成功运行至关重要。任何设计阶段的遗漏或错误可能会在后续的组装和调试阶段引发问题,因此工程师必须对每一个细节都保持高度警惕。

二、组装阶段

1. 材料准备

在组装前,必须确保所有材料、部件和设备都准备就绪。这包括板片、密封垫片、夹紧装置、阀门、泵和管道等。

2. 热交换器组装

开始组装热交换器部分,确保板片正确安装,并且紧固螺栓或夹紧装置以保持板片的紧密连接。密封垫片必须正确安装以确保密封性能。

3. 控制系统安装

安装控制系统的各个组件,包括温度传感器、阀门和自动控制器。确保连接正确,并进行电气连接。

4. 泵和管道连接

将泵和管道连接到热交换器,确保流体能够顺畅流动。所有连接必须紧固,并进行泄漏测试。

三、调试阶段

1. 压力测试

目的: 压力测试的主要目的是确保换热机组能够承受额定压力,没有泄漏,从而确保设备的安全性。

步骤:

初次测试: 首先,将设备与所需的介质(通常是水或氮气)连接,然后逐渐增加内部压力,直到达到额定压力。同时,监测所有关键连接和接口,确保没有泄漏。

保压测试: 保持一段时间(通常为数小时)以确保系统稳定。在此期间,继续检查泄漏情况。

释放压力: 在测试结束后,缓慢释放压力,确保系统没有异常。

2. 温度控制测试

目的: 温度控制测试用于验证温度控制系统的性能,确保它能够准确地维持所需的温度范围。

步骤:

设定温度: 设置温度控制系统的设定值,即所需的目标温度。

监测温度变化: 启动机组并监测温度变化。系统应该迅速达到设定温度,并且在一段时间内稳定在此温度。

设定变化测试: 改变设定温度值,然后再次监测系统的响应。确保系统能够快速适应新的设定值。

3. 流量测试

目的: 流量测试旨在验证泵和管道系统能够提供所需的流量,并确保流体在热交换器中均匀流动。

步骤:

设定流量: 设置所需的流量值,通常通过调整泵的速度或阀门的开度来实现。

监测流量: 使用流量计监测实际流量,确保它与所需值一致。

流动均匀性: 观察流体在热交换器中的流动情况。确保没有死角或阻塞,以确保热交换效率。

4. 效率测试

目的: 效率测试用于评估换热机组的性能,通常通过测量热交换器的传热效率来实现。

步骤:

热交换效率测试: 测量进出口流体的温度差和流量,计算传热效率。与设计值进行比较,确保性能符合要求。

调整: 如果效率不符合要求,可能需要调整参数,如流速、温度或压力,以改善性能。

记录和文档: 记录所有测试结果,包括压力、温度、流量和效率数据。这些记录将在日后的维护和追溯中非常有用。

5. 安全性测试

目的: 安全性测试旨在确保设备在各种情况下都能够安全运行。

步骤:

紧急停机测试: 测试紧急停机装置,确保设备可以在危险情况下迅速停止运行。

安全阀检查: 确保安全阀正常运行,并能够在需要时释放压力,以防止设备过压。

紧急情况模拟: 模拟各种紧急情况,如电源故障或冷却液泄漏,以确保设备能够应对并采取适当的措施。

以上是调试阶段的关键步骤,每一步都需要小心谨慎地执行,确保设备在实际运行中表现出卓越的性能、安全性和可靠性。

上一篇:板式换热器质量检测方法探秘

下一篇:板式换热器故障排查与维修解决方案